Содержание

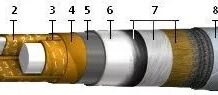

В мире промышленности и строительства, формирование прочных и долговечных соединений является ключевым элементом. Этот процесс, известный как соединение металлов, требует глубокого понимания различных компонентов и их взаимодействия. В данном разделе мы рассмотрим основные элементы для сварочных аппаратов, участвующие в этом процессе, их функции, а также важные аспекты, которые следует учитывать для достижения оптимальных результатов.

Электроды являются одним из центральных элементов в процессе соединения металлов. Они служат не только для передачи электричества, но и для формирования шва, обеспечивая его прочность и герметичность. Выбор правильного типа электрода зависит от множества факторов, включая тип основного металла, требуемые механические свойства шва, а также условия окружающей среды.

Кроме электродов, добавки играют не менее важную роль. Они используются для улучшения текучести расплавленного металла, предотвращения образования дефектов и обеспечения коррозионной стойкости. Флюсы, в свою очередь, защищают расплавленный металл от атмосферных воздействий, стабилизируют дугу и способствуют очистке металла от оксидов и загрязнений.

Классификация электродов

В данном разделе мы рассмотрим различные типы электродов, используемых в процессе соединения металлов. Каждый из них обладает уникальными свойствами и предназначен для определенных задач, что позволяет выбрать оптимальный вариант в зависимости от требований конкретной работы.

Электроды для ручной дуговой сварки являются наиболее распространенными. Они обеспечивают стабильность дуги и хорошее качество шва. Эти электроды могут быть покрыты различными видами обмазки, которая влияет на их рабочие характеристики.

Электроды для автоматической и полуавтоматической сварки отличаются от ручных тем, что они часто используются в сочетании с защитными газами или флюсами. Это позволяет достичь высокой производительности и стабильности процесса.

Электроды для сварки нержавеющих сталей специально разработаны для работы с коррозионно-стойкими материалами. Они обеспечивают высокую прочность и устойчивость к химическим воздействиям.

Электроды для сварки алюминия и его сплавов требуют особого подхода, так как алюминий имеет низкую температуру плавления и высокую теплопроводность. Эти электроды обычно покрыты специальными составами, которые помогают управлять процессом сварки.

Выбор правильного типа электрода является ключевым фактором для достижения желаемого результата в процессе соединения металлов. Учитывая специфику каждого типа, можно обеспечить высокое качество и надежность сварных соединений.

Выбор электродов в зависимости от свариваемого металла

При осуществлении процесса соединения металлов, важно учитывать специфические характеристики каждого типа металла и соответствующие им параметры электродов. Правильный подбор электродов обеспечивает прочность и надежность получаемого соединения, а также влияет на технологические аспекты процесса.

Сталь: Для сварки стали чаще всего применяются электроды, которые обеспечивают хорошее проплавление и минимальное разбрызгивание металла. Особое внимание уделяется содержанию углерода в стали, так как это влияет на выбор типа электрода для предотвращения трещин.

Алюминий: При работе с алюминием используются электроды, специально разработанные для легких сплавов. Эти электроды обеспечивают хорошую текучесть расплавленного металла и защиту от окисления, что особенно важно из-за высокой реакционной способности алюминия.

Нержавеющая сталь: Для сварки нержавеющей стали выбирают электроды, содержащие легирующие элементы, подобные тем, что присутствуют в основном металле. Это обеспечивает совместимость свойств шва с основным металлом и предотвращает коррозию.

Медь и ее сплавы: Сварка меди требует использования электродов с высокой теплопроводностью. Это позволяет эффективно передавать тепло и обеспечивать равномерное расплавление металла, что критично для достижения прочного соединения.

Выбор правильного электрода является ключевым фактором для достижения оптимальных результатов в процессе соединения металлов. Учитывая особенности каждого типа металла, можно значительно улучшить качество и долговечность сварных соединений.

Присадочные материалы в сварке

Основные типы присадочных материалов

Присадочные материалы могут быть различных видов, каждый из которых предназначен для определенных условий и типов металлов. Наиболее распространенными являются проволоки, прутки и порошки. Проволока, как правило, используется для автоматизированных и полуавтоматических процессов, обеспечивая стабильность подачи и равномерность шва. Прутки чаще применяются в ручной сварке, они удобны в обращении и позволяют мастеру более точно контролировать процесс. Порошковые присадки используются для сложных металлов и в условиях, где требуется высокая точность и чистота соединения.

Выбор подходящего присадочного материала

Правильный выбор присадочного материала зависит от нескольких факторов, включая тип основного металла, условия эксплуатации сварного соединения и требуемые механические свойства. Например, для сварки нержавеющей стали могут использоваться специальные проволоки, содержащие легирующие элементы, которые обеспечивают коррозионную стойкость и прочность. В случае с алюминием, где требуется легкость и высокая теплопроводность, применяются прутки с низким содержанием примесей.

Таким образом, присадочные материалы являются неотъемлемой частью процесса сварки, обеспечивая не только механическую прочность, но и химическую стойкость сварных соединений. Правильный подбор этих материалов позволяет достичь оптимальных результатов в различных условиях и для различных типов металлов.

Как выбрать присадку для улучшения качества шва

- Совместимость с основным металлом: Важно, чтобы присадочный материал был совместим с металлом, который сваривается. Это обеспечит хорошее сплавление и предотвратит возникновение дефектов в шве.

- Химический состав: Химический состав присадки должен быть подобран так, чтобы обеспечить необходимые свойства шва, такие как коррозионная стойкость, прочность и пластичность.

- Размер и форма: Форма и размеры присадочного материала влияют на процесс сваривания и качество шва. Они должны соответствовать используемому методу сваривания и обеспечивать равномерное распределение материала в зоне сваривания.

- Условия эксплуатации: При выборе присадки необходимо учитывать условия, в которых будет эксплуатироваться сваренное изделие. Например, для работы в агрессивных средах потребуются присадки с повышенной стойкостью к коррозии.

- Технологические особенности: Необходимо учитывать особенности технологического процесса сваривания, такие как температура, скорость сваривания и тип используемого оборудования.

Правильный выбор присадки позволит не только улучшить качество шва, но и повысить производительность процесса сваривания, снизить затраты и увеличить срок службы сваренных конструкций.

Флюсы в процессах соединения металлов

В технологии соединения металлов, использование флюсов играет ключевую роль. Они обеспечивают защиту зоны соединения от негативного воздействия окружающей среды, способствуют стабилизации процесса и улучшают качество шва. В данном разделе мы рассмотрим основные типы флюсов, их функции и области применения.

| Тип флюса | Функции | Область применения |

|---|---|---|

| Кислотные | Обеспечивают высокую текучесть металла, улучшают внешний вид шва | Сварка нержавеющих сталей, алюминия и его сплавов |

| Основные | Снижают содержание водорода в шве, улучшают его механические свойства | Сварка высокопрочных сталей, когда требуется высокая надежность соединения |

| Целлюлозные | Обеспечивают глубокое проплавление, хорошую отделяемость шлака | Сварка толстостенных конструкций, труб |

| Рутиловые | Сочетают в себе хорошую текучесть металла и стабильность дуги | Общее применение в строительстве и машиностроении |

Правильный выбор флюса зависит от конкретных условий и требований к соединению. Необходимо учитывать тип свариваемого металла, условия проведения работ и ожидаемые характеристики шва. Использование подходящего флюса позволяет достичь оптимальных результатов в процессе соединения металлов.

Роль флюсов в защите и стабилизации дугового процесса

- Защита металла: Флюсы создают защитную оболочку вокруг расплавленного металла, предотвращая его окисление и загрязнение. Это обеспечивает чистоту и качество получаемого шва.

- Стабилизация дуги: Определенные компоненты флюса способствуют устойчивости дугового разряда, что важно для равномерного и глубокого проплавления основного металла.

- Удаление шлака: После затвердевания металла, флюс образует легкоудаляемый шлак, который облегчает последующую обработку сварного соединения.

- Теплорегулирование: Некоторые флюсы обладают теплоизоляционными свойствами, что помогает контролировать температуру в зоне сварки, предотвращая перегрев или недостаточное проплавление.

Выбор подходящего флюса зависит от типа свариваемого металла, условий проведения работ и требуемых характеристик сварного соединения. Правильно подобранный флюс не только улучшает качество сварки, но и повышает производительность процесса, снижая вероятность дефектов и необходимости дополнительной обработки.